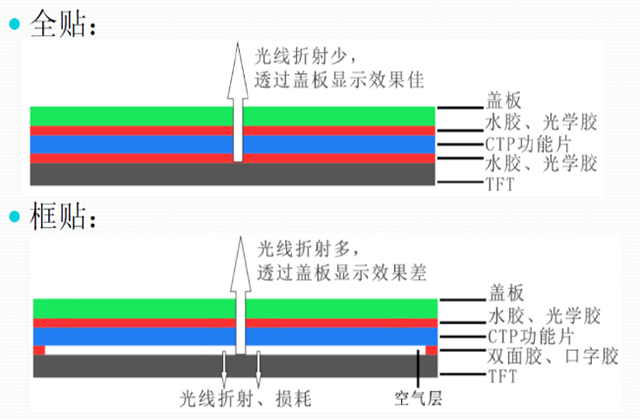

液晶模组贴合方式主要包括全贴和框贴两种方式。全贴是将液晶模组直接贴合在显示器面板上,而框贴则是将液晶模组贴在一个边框中,再将边框固定在显示器面板上。本文将从多个方面对液晶模组的全贴和框贴方式进行详细阐述。

1. 全贴方式的特点

全贴方式是将液晶模组直接贴合在显示器面板上,具有以下特点:

1.1 精度要求高:全贴方式要求液晶模组与显示器面板之间的贴合精度非常高,以确保显示效果的清晰度和稳定性。

1.2 显示效果好:由于液晶模组与显示器面板直接贴合,可以减少反射和散射,提高显示效果的亮度和对比度。

1.3 薄型化:全贴方式可以使整个显示器更加薄型化,增加产品的美观性和便携性。

2. 全贴方式的工艺流程

全贴方式的工艺流程主要包括以下几个步骤:

2.1 清洁处理:首先需要对显示器面板进行清洁处理,确保表面干净无尘。

2.2 胶液涂布:将胶液均匀地涂布在显示器面板上,以形成液晶模组与面板之间的粘合层。

2.3 液晶模组贴合:将液晶模组精确地贴合在显示器面板上,确保位置准确无误。

2.4 热压固化:通过热压固化的方式,使液晶模组与显示器面板之间的胶液快速固化,确保贴合牢固。

2.5 清洁检验:对贴合后的液晶模组进行清洁检验,确保无灰尘、无气泡等质量问题。

2.6 成品包装:最后将贴合好的液晶模组进行包装,以便后续的运输和销售。

3. 框贴方式的特点

框贴方式是将液晶模组贴在一个边框中,再将边框固定在显示器面板上,具有以下特点:

3.1 维修方便:框贴方式可以使液晶模组与显示器面板之间更容易分离,方便后期维修和更换。

3.2 成本较低:相比全贴方式,框贴方式的工艺流程和材料成本相对较低,适用于大规模生产。

3.3 防尘效果好:由于液晶模组与显示器面板之间有边框作为隔离层,可以有效防止灰尘进入,提高产品的使用寿命。

4. 框贴方式的工艺流程

框贴方式的工艺流程主要包括以下几个步骤:

4.1 边框制作:首先需要制作一个适配液晶模组的边框,边框的材质和外观要与产品整体风格相匹配。

4.2 胶液涂布:将胶液均匀地涂布在边框的内部,以形成液晶模组与边框之间的粘合层。

4.3 液晶模组贴合:将液晶模组精确地贴合在边框内部,确保位置准确无误。

4.4 边框固定:将贴合好的液晶模组与边框一起固定在显示器面板上,可以使用螺丝、胶水等方式固定。

4.5 清洁检验:对贴合后的液晶模组进行清洁检验,确保无灰尘、无气泡等质量问题。

4.6 成品包装:最后将贴合好的液晶模组进行包装,以便后续的运输和销售。

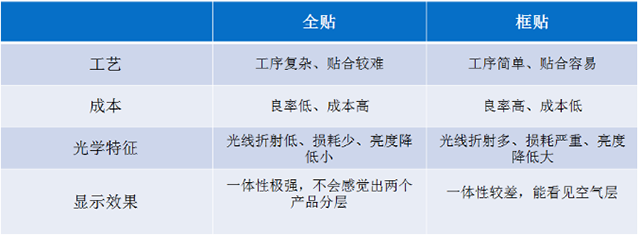

5. 全贴和框贴方式的优缺点比较

5.1 全贴方式的优点:

5.1.1 显示效果好:全贴方式可以减少反射和散射,提高显示效果的亮度和对比度。

5.1.2 薄型化:全贴方式可以使整个显示器更加薄型化,增加产品的美观性和便携性。

5.1.3 贴合稳定:全贴方式要求贴合精度高,可以确保液晶模组与显示器面板之间的贴合稳定。

5.2 全贴方式的缺点:

5.2.1 维修困难:全贴方式使液晶模组与显示器面板之间难以分离,增加了后期维修和更换的难度。

5.2.2 成本较高:全贴方式的工艺流程和材料成本相对较高,适用于高端产品和小批量生产。

5.3 框贴方式的优点:

5.3.1 维修方便:框贴方式使液晶模组与显示器面板之间更容易分离,方便后期维修和更换。

5.3.2 成本较低:框贴方式的工艺流程和材料成本相对较低,适用于大规模生产。

5.4 框贴方式的缺点:

5.4.1 显示效果稍差:框贴方式由于有边框作为隔离层,可能会影响显示效果的亮度和对比度。

5.4.2 防尘效果较差:框贴方式无法完全阻止灰尘进入液晶模组与显示器面板之间。

6. 结论

液晶模组的贴合方式主要包括全贴和框贴两种方式,每种方式都有自己的特点和适用场景。全贴方式适用于对显示效果和外观要求较高的产品,而框贴方式适用于成本控制和后期维修方便的产品。在选择液晶模组贴合方式时,需要综合考虑产品的需求和制造成本,以及后期维修和更换的考虑。