工业内窥镜是一种无损检测设备,通过光学或电子成像技术实现对物体内部结构的可视化检测,无需拆卸被检测物体。其核心功能包括裂纹识别、腐蚀监测、焊接质量评估等,广泛应用于航空、汽车、石油化工、电力等领域。

工业内窥镜的技术特点:

360°转向技术

- 探头可360°任意角度旋转适用于复杂结构检测T型焊缝、角焊缝检测优势

超清成像技术

- 分辨率达1500×1500,捕捉0.1mm级裂纹、气孔捕捉0.1mm级裂纹、气孔HDR宽动态成像避免过曝,强反光环境下的成像效果。

AI智能分析功能

- 内置AI算法自动识别缺陷,实时缺陷标记与位置标注,3D建模测量缺陷尺寸,大幅减少人工误判。

耐高温高压特性

- 特种合金外壳,耐温-20°C~200°C,工作温度范围-40°C~2000°C,适用于炼油、核电等环。

工业内窥镜液晶显示屏相关产品推荐

工业内窥镜选型建议

按检测场景选择类型:

硬杆内窥镜:适用于直通道高保真成像(如螺栓孔检测)。

光纤内窥镜:需超细直径(0.4mm-12.7mm)探查狭窄空间(如飞机机身)。

视频内窥镜:复杂环境检测首选,支持AI分析与数字化报告。

关键参数优先级:

分辨率与HDR:确保高反射表面(如不锈钢焊缝)成像清晰。

探头耐温性:高温场景(如炼油设备)需匹配2000°C耐受材料。

软件功能:优先选配支持3D建模、缺陷预测的智能系统

工业内窥镜液晶显示屏解决方案

AI+3D技术突破:通过深度学习算法实现裂纹深度自动测量(误差<0.1mm)1,结合双目立体视觉技术构建三维模型,提升缺陷量化精度。

模块化研发:针对航空发动机、能源管道等场景定制探头尺寸(如0.48mm超细探头)和功能模块(如耐2000°C高温探头)。

差异化技术布局:开发荧光显影、激光辅助检测等特色功能,强化隐蔽缺陷识别能力。

场景化定制方案:为汽车变速箱检测提供柔性探头+AI磨损评估系统,为石油管道设计长管线+防腐蚀方案。

智能辅助系统:集成360°主动转向探头,减少60%人工调整频率8;AI实时标记缺陷位置并生成。

极端环境适应性不足:材料升级采用航空级合金外壳和全密封设计,耐受-40°C~2000°C温度及IP67防水防尘。

工业内窥镜的种类以及应用场景:

光学直杆内窥镜

- 采用刚性全金属管状结构,无法弯曲,但成像保真度高。

- 通过前端高精度镜头捕获图像,经光学透镜组直接传输至目镜。

- 应用场景:适用于直通道检测,如金属压铸件、螺栓孔等。

硬杆内窥镜:

- 与光学直杆内窥镜同属刚性结构,前端高精度镜头捕捉图像。

- 应用场景:适用于非弯曲路径检测,铸件内部深孔、盲孔、直焊缝质量检测。

光纤内窥镜

- 使用成像光纤束传输图像,每根光纤传递一个光点,结构紧凑且柔性可弯曲。

- 直径范围覆盖0.4mm-12.7mm,可深入狭窄或弯曲空间。

- 成像清晰度取决于光纤数量及排列紧密程度。

- 应用场景:飞机机身检测、小口径管道及复杂焊接结构探查。

工业视频内窥镜

- 探头集成CCD摄像头,将图像转换为电子信号,支持数字化显示与存储。

- 配备高亮度LED光源,适应低光照环境,并支持实时视频录制与AI缺陷分析。

- 手持机集成LCD屏幕,操作便捷。

- 应用场景:涡轮发动机、汽车缸体、风力发电机齿轮箱等复杂内部检测。

其他类型

- 大口径检测设备:如管道爬行机器人,适用于直径225mm以上的开阔腔体检测。

- 多镜头内窥镜:集成直视、侧视或三镜头设计,支持多角度观察(如涡轮叶片背面检测)

工业内窥镜专业集成配套方案

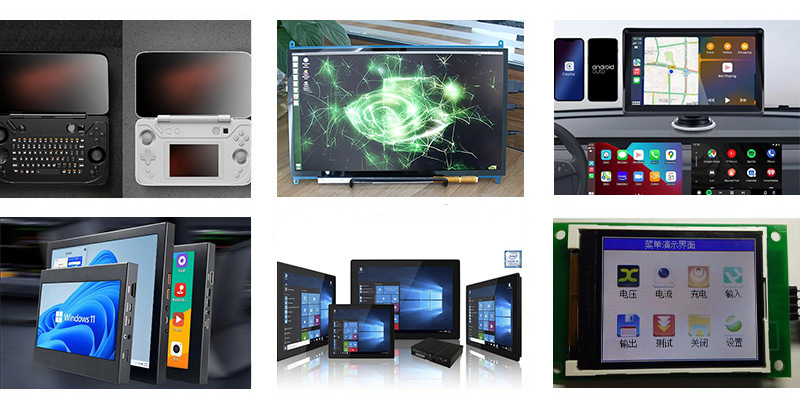

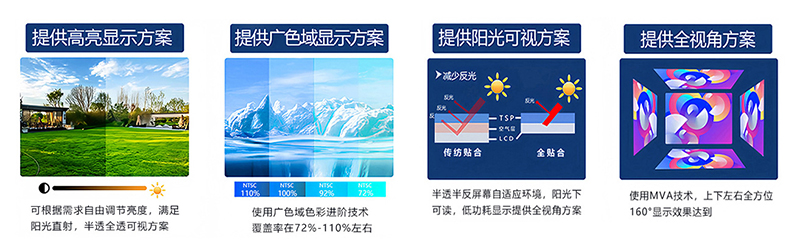

①.工业内窥镜触摸屏标品和定制

支持电容触摸屏(I2C接口,SPI接口,USB接口,UART接口)/电阻触摸屏/触摸外观和功能定制/贴合生产

具体特征:高性价比、车用等级、工业等级、医疗等级的解决方案

针对极端环境之坚固耐用设计

可支持手套触控、多点触控、触控笔触控

具有防水性、抗盐水性、低反射率、3D手势触控等特征

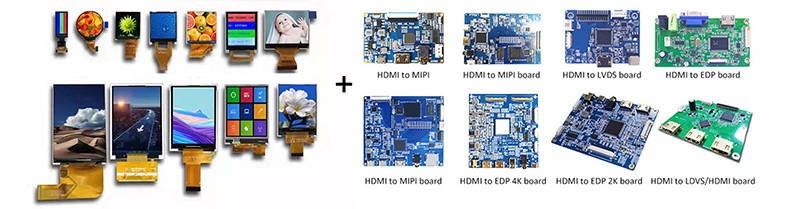

②.工业内窥镜驱动板/转接板标品和设计定制

可配套点屏DEMO产品板、HDMI驱动板、AV驱动板等。

③.工业内窥镜整机成品方案 串口屏方案

HMI方案、WINDOW系统方案、安卓系统方案、树莓派方案、便携式副屏方案等。